Pierwsze kroki w planowaniu zapasu bezpieczeństwa

Pierwsze kroki w planowaniu zapasu bezpieczeństwa są kluczowe dla skutecznej logistyki produkcji. Jednym z głównych wyzwań jest unikanie błędów w ustalaniu zapasu bezpieczeństwa, co może mieć istotny wpływ na efektywność całego procesu. Istnieje wiele czynników, które należy wziąć pod uwagę na samym początku planowania, aby uniknąć późniejszych problemów związanych z brakiem lub nadmiarem zapasów.

Jednym z ważnych aspektów jest właściwe określenie poziomu zapasu bezpieczeństwa. Warto zaznaczyć, że nie ma uniwersalnej metody ustalania tego poziomu, jednak istnieją sprawdzone techniki, które mogą być pomocne. Dlatego też warto skorzystać z wiedzy ekspertów, którzy omówią, jak unikać błędów w ustalaniu zapasu bezpieczeństwa. Możesz znaleźć więcej informacji na ten temat tutaj: Jak unikać błędów w ustalaniu zapasu bezpieczeństwa.

Dobra znajomość pierwszych kroków w planowaniu zapasu bezpieczeństwa może zdecydować o sukcesie logistyki produkcji, dlatego warto zainwestować czas w zrozumienie i unikanie błędów w tej kwestii.

Pierwsze kroki w planowaniu zapasu bezpieczeństwa

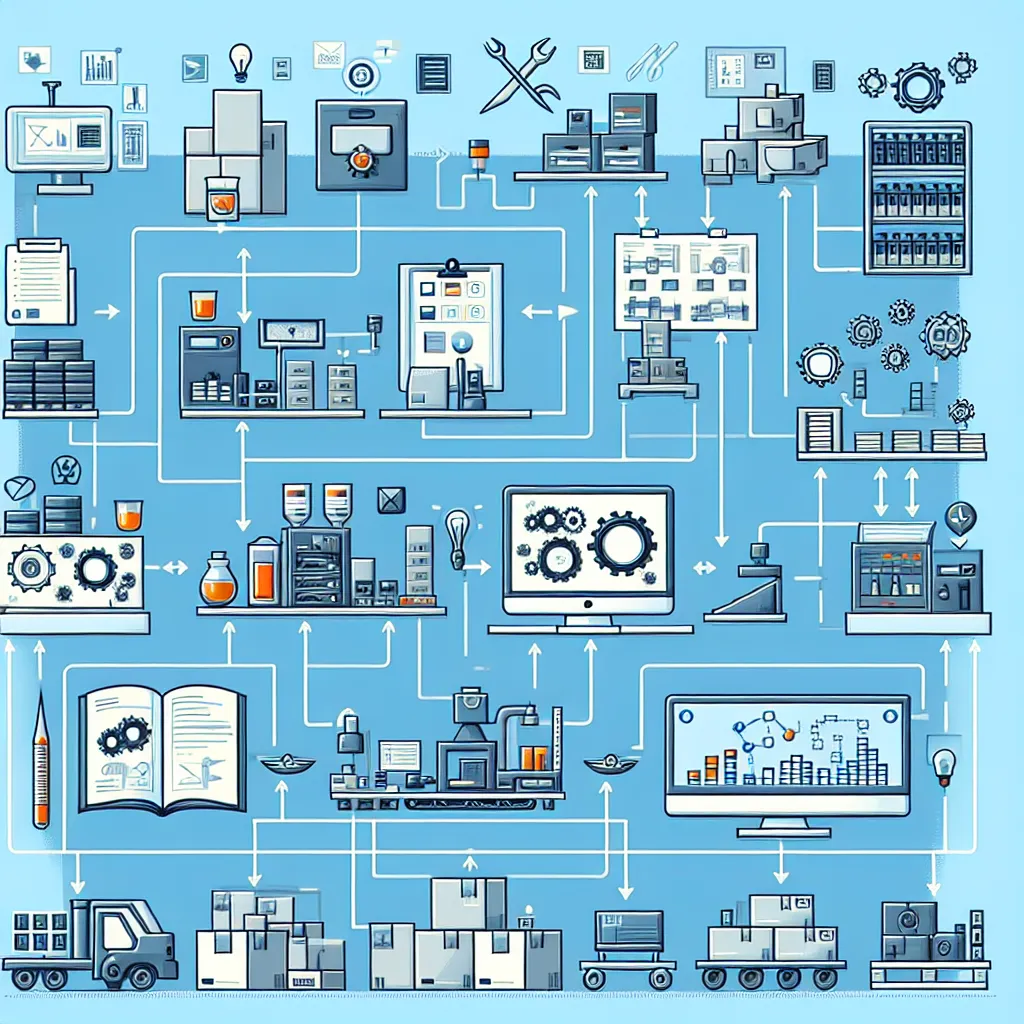

Pierwsze kroki w planowaniu zapasu bezpieczeństwa stanowią kluczowy element efektywnej logistyki produkcji. Zapas bezpieczeństwa jest niezbędnym narzędziem mającym na celu zapewnienie ciągłości produkcji i zminimalizowanie ryzyka niedoboru surowców lub komponentów. W fazie planowania logistyki produkcji istotne jest dokładne określenie poziomu zapasu bezpieczeństwa, aby uniknąć nadmiernego czy niewystarczającego jego poziomu. Pierwszym krokiem w ustalaniu zapasu bezpieczeństwa jest przeprowadzenie dokładnej analizy historycznej popytu, uwzględniającej sezonowość, trendy rynkowe, zmienność oraz ewentualne nieprzewidywalne zdarzenia. Kluczowym aspektem jest również uwzględnienie czasu realizacji zamówień, transportu oraz ewentualnych opóźnień.

Najczęstsze błędy w ustalaniu zapasów

Planowanie zapasów w logistyce produkcji to ważny element efektywnego zarządzania łańcuchem dostaw. Wystarczające ilości zapasów są kluczowe dla ciągłości procesów produkcyjnych, ale ustalenie odpowiedniej wielkości zapasu bezpieczeństwa może być wyzwaniem. Najczęstszym problemem w ustalaniu zapasów jest nadmiar lub niedomiar, co prowadzi do kosztów i strat. Najczęstsze błędy w ustalaniu zapasów obejmują zarówno nadmiar, jak i niedomiar zapasów.

Pierwszym częstym błędem jest oparcie się wyłącznie na prognozach popytu. Przewidywanie popytu jest trudne, a poleganie jedynie na prognozach może skutkować zbyt dużymi lub zbyt małymi zapasami. Kolejnym błędem jest zbyt optymistyczne podejście do czasu dostawy. Spóźnienia w dostawach mogą prowadzić do niedomiaru zapasów i zakłóceń w produkcji. Z kolei nadmiar zapasów często wynika z braku monitorowania oraz nadmiernej ostrożności w ustalaniu poziomu zapasu bezpieczeństwa.

Innym powszechnym błędem jest nieuwzględnienie zmienności popytu i dostaw. Sezonowe zmiany lub niestabilność dostaw mogą znacząco wpłynąć na potrzeby zapasów. Brak elastyczności w planowaniu zapasów może prowadzić do niedomiaru lub nadmiaru zapasów w zależności od zmieniających się warunków rynkowych.

Unikanie tych błędów wymaga zastosowania zrównoważonego podejścia opartego na analizie danych historycznych, monitorowaniu bieżącej sytuacji rynkowej oraz elastycznym podejściu do prognozowania popytu i zarządzania dostawami. Poprawne ustalanie zapasów bezpieczeństwa to kluczowy element efektywnego planowania logistyki produkcji.

Efektywne strategie minimalizacji ryzyka w logistyce produkcji

W ustalaniu zapasu bezpieczeństwa w fazie planowania logistyki produkcji kluczową rolę odgrywa efektywne minimalizowanie ryzyka. Istnieje wiele strategii, które mogą być wykorzystane w celu zidentyfikowania i zmniejszenia ryzyka związanego z zapasami. Jednym z najważniejszych kroków jest przeprowadzenie dokładnej analizy popytu, co pozwoli na trafne oszacowanie potrzebnych zapasów. Właściwe prognozowanie popytu może znacząco wpłynąć na minimalizację ryzyka związanego z nadmiernym lub niewystarczającym zapasem.

Kolejnym istotnym aspektem jest reagowanie na zmiany w środowisku biznesowym. Elastyczność w dostosowywaniu zapasów do zmieniającej się sytuacji na rynku pozwoli uniknąć nadmiernych zapasów, jednocześnie minimalizując ryzyko niedoboru towarów. Wykorzystanie zaawansowanych systemów monitorowania popytu oraz odpowiednich wskaźników, takich jak wskaźniki czasu obrócenia zapasów czy poziomu serwisu, umożliwia skuteczne dostosowanie zapasów do aktualnych potrzeb.

Warto również zwrócić uwagę na sprawdzone metody, takie jak modelowanie scenariuszy, które pozwalają na symulację różnych warunków rynkowych i ich wpływu na zapasy. Dzięki temu możliwe jest wcześniejsze zidentyfikowanie potencjalnych ryzyk i przygotowanie się na ich ewentualne skutki. Dodatkowo, stosowanie strategii dywersyfikacji dostawców czy automatyzacji procesów magazynowych jest kolejnym aspektem minimalizacji ryzyka związanego z zapasami.

W efektywnym planowaniu logistyki produkcji niezbędne jest uwzględnienie wszystkich wymienionych wyżej strategii minimalizacji ryzyka. Dobrze zdefiniowane procesy, obserwacja zmian na rynku oraz elastyczne podejście do zarządzania zapasami stanowią kluczowe elementy skutecznego unikania błędów w ustalaniu zapasu bezpieczeństwa.

Kluczowe kwestie w zarządzaniu zapasami

Planowanie zapasów jest kluczowym elementem efektywnego zarządzania logistyką produkcji. Właściwe ustalenie poziomu zapasu bezpieczeństwa może mieć decydujący wpływ na płynność procesów produkcyjnych oraz zadowolenie klienta. Jednak wiele firm boryka się z wyzwaniem unikania błędów w ustalaniu zapasu bezpieczeństwa.

Kluczowe kwestie w zarządzaniu zapasami obejmują analizę popytu, prognozowanie zmian w produkcji oraz optymalne wykorzystanie dostępnych zasobów. Dlatego istotne jest, aby firma miała właściwe narzędzia do monitorowania i analizy danych dotyczących zapasów. Automatyzacja procesów zarządzania zapasami za pomocą systemów ERP może znacząco zredukować ryzyko popełnienia błędów.