Zasady działania układu centralnego smarowania

Układ centralnego smarowania odgrywa kluczową rolę w konserwacji maszyn, umożliwiając skuteczną i równomierną dystrybucję smaru w ważnych punktach roboczych. Zasada działania układu centralnego smarowania opiera się na pomocy odpowiednich pomp elektrycznych do smaru. Te precyzyjne urządzenia są w stanie zapewnić ciągły przepływ smaru do wszystkich wymagających tego miejsc, co minimalizuje zużycie, chroniąc jednocześnie istotne elementy maszyn przed uszkodzeniami wynikającymi z niewystarczającej lub nierównomiernej smarowania.

Pompy elektryczne do smaru są z reguły wyposażone w zaawansowane mechanizmy sterujące, umożliwiające precyzyjne regulowanie ilości i częstotliwości smarowania w zależności od potrzeb danego urządzenia. Dzięki temu użytkownik ma pełną kontrolę nad procesem smarowania, co przekłada się na zwiększoną efektywność i dłuższą żywotność maszyn. Warto zauważyć, że dostępne na rynku pompy elektryczne do smaru charakteryzują się wysoką wydajnością, niezawodnością i łatwością obsługi, co sprawia, że stanowią niezastąpione narzędzie w systemach centralnego smarowania.

Więcej informacji na temat pomp elektrycznych do smaru znajdziesz na stronie pompy elektryczne do smaru. Ich różnorodność oraz specyfikacje techniczne pozwalają dobrać odpowiedni model do wymagań konkretnej maszyny, zapewniając optymalne warunki smarowania i utrzymania sprzętu w doskonałej kondycji.

– Adres: https://sklep.ucs.net.pl/pompy-elektryczne,77,0.html

Zasady działania układu centralnego smarowania

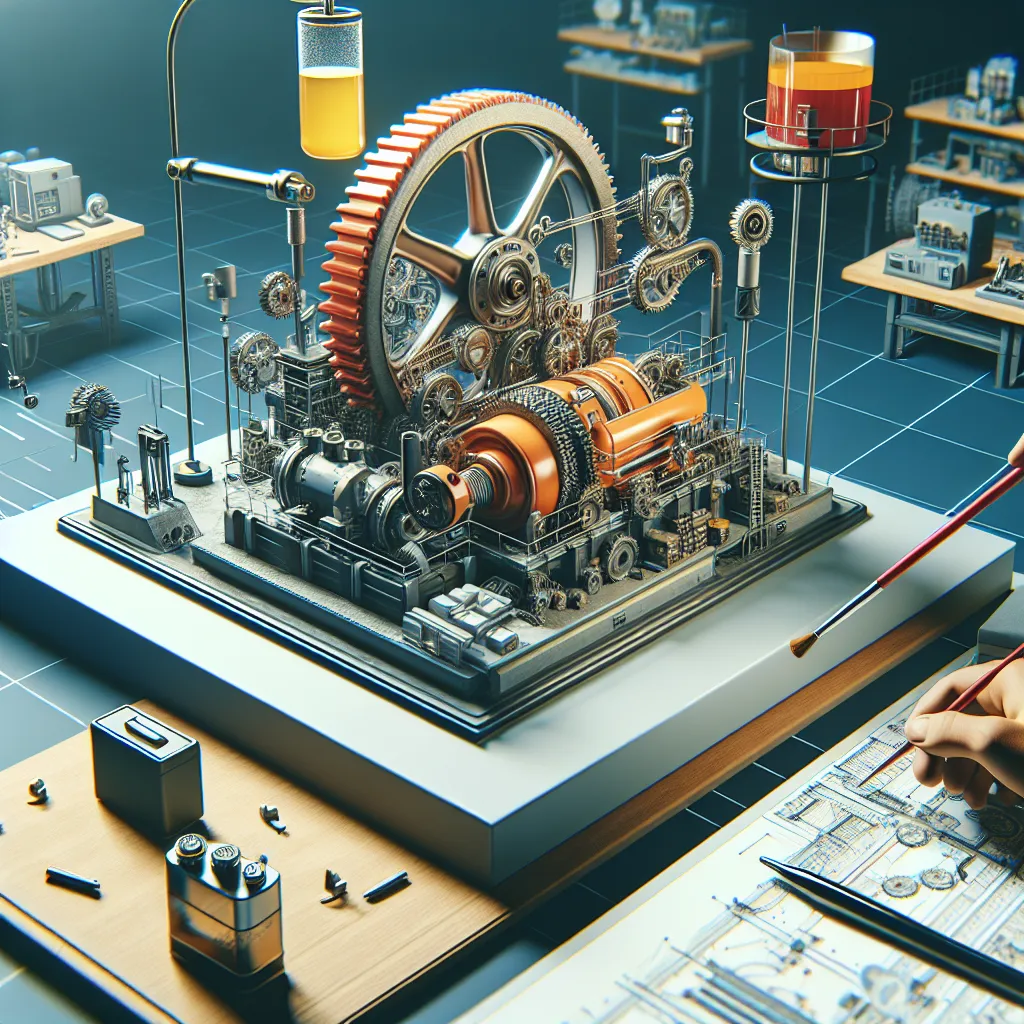

Układ centralnego smarowania odgrywa kluczową rolę w utrzymaniu maszyn w doskonałej kondycji, poprzez zapewnienie właściwego smarowania wszystkich niezbędnych elementów mechanicznych. Zasada działania układu centralnego smarowania opiera się na centralnym zbiorniku smaru, do którego jest podłączony system pomp, rur i dystrybutorów. Głównym celem tego rozwiązania jest zapewnienie równomiernego i kontrolowanego rozprowadzania smaru na wszystkie ważne części maszyny, bez konieczności ręcznego smarowania poszczególnych punktów.

Proces rozprowadzania smaru inicjowany jest przez pompę w układzie, która dostarcza smar do odpowiednich miejsc przy użyciu rur i dystrybutorów. To pozwala na precyzyjne i regularne smarowanie wszystkich wrażliwych elementów mechanicznych, takich jak łożyska, przeguby czy inne elementy ruchome. Dzięki zastosowaniu układu centralnego smarowania, możliwe jest uniknięcie przegrzewania się, nadmiernego zużycia lub nieprawidłowego działania elementów, co przekłada się na wydłużenie żywotności maszyny oraz redukcję kosztów konserwacji.

Warto również zaznaczyć, że dzięki układowi centralnemu, proces smarowania jest bardziej ekonomiczny i efektywny, ponieważ ilość zużywanego smaru jest dokładnie kontrolowana, co pozwala uniknąć nadmiernego zużycia oraz nadmiernego zużycia surowców. Ostatecznie, zasada działania układu centralnego smarowania przyczynia się do zwiększenia niezawodności maszyn, redukcji kosztów eksploatacyjnych oraz zapewnienia optymalnego działania urządzeń przez długi czas.

Wpływ układu centralnego smarowania na wydajność maszyn

Układ centralnego smarowania odgrywa kluczową rolę w utrzymaniu maszyn w doskonałym stanie technicznym poprzez właściwą konserwację. Jego wpływ na wydajność maszyn jest nie do przecenienia. Poprzez regularne, automatyczne i równomierne dostarczanie smaru do kluczowych elementów maszyn, układ centralnego smarowania minimalizuje zużycie i tarcie, a co za tym idzie, zmniejsza ryzyko awarii oraz przedłuża żywotność maszyn. Dzięki temu produkcja jest bardziej niezawodna, a czas przestoju z powodu konserwacji zostaje zredukowany do minimum. Dodatkowo, efektywne i stałe nawilżanie elementów roboczych maszyn przekłada się na wyższą wydajność i oszczędność energii. Warto podkreślić, że zastosowanie układu centralnego smarowania ma korzystny wpływ nie tylko na same maszyny, ale także na koszty związane z ich utrzymaniem.

Korzyści i wady stosowania układu centralnego smarowania

Układ centralnego smarowania odgrywa kluczową rolę w utrzymaniu maszyn w doskonałym stanie technicznym poprzez systematyczne i równomierne smarowanie wszystkich elementów ruchomych. Wykorzystanie tego systemu może przynieść wiele korzyści, ale wiąże się także z pewnymi wadami, które należy wziąć pod uwagę podczas jego stosowania.

Jedną z głównych zalet układu centralnego smarowania jest równomierne rozprowadzenie środka smarnego po wszystkich punktach smarowania. Dzięki temu eliminowane są obszary nadmiernego zużycia lub zaniedbania smarowania, co przekłada się na wydłużenie żywotności poszczególnych elementów maszyn. Konsekwentne smarowanie redukuje także ryzyko awarii spowodowanych tarcie, co z kolei prowadzi do zmniejszenia kosztów napraw i przestojów.

Kolejną korzyścią jest oszczędność czasu, ponieważ zastosowanie układu centralnego smarowania eliminuje konieczność ręcznego smarowania poszczególnych punktów na maszynie. Skrócenie czasu konserwacji pozwala wydłużyć czas pracy oraz zwiększa ogólną wydajność procesu produkcyjnego.

Jedną z głównych wad związanych z układem centralnego smarowania jest konieczność stałego nadzoru i konserwacji samego systemu. Awaria centralnego układu smarowania może prowadzić do całkowitego zaniedbania smarowania maszyny, co z kolei może prowadzić do poważnych uszkodzeń. Dodatkowo, instalacja i konserwacja układu centralnego smarowania wymaga specjalistycznej wiedzy i doświadczenia, co generuje dodatkowe koszty i konieczność szkoleń pracowników.

Warto również zauważyć, że nie wszystkie maszyny są kompatybilne z układem centralnego smarowania, co może prowadzić do konieczności modyfikacji lub wymiany poszczególnych elementów, co z kolei generuje dodatkowe koszty.

Pomimo powyższych wad, należy zauważyć, że korzyści wynikające ze stosowania układu centralnego smarowania przeważają nad potencjalnymi wadami, zwłaszcza w przypadku maszyn o dużym stopniu skomplikowania i intensywnej eksploatacji.

Najnowsze trendy w technologii układów centralnego smarowania

Coraz większe wymagania dotyczące wydajności, niezawodności i ekonomiczności przyczyniają się do ciągłego rozwoju nowych technologii układów centralnego smarowania. Współczesne układy centralnego smarowania stają się coraz bardziej zaawansowane, integrując się z systemami monitorowania oraz zdalnego dostępu, co pozwala na bieżącą kontrolę i diagnostykę stanu maszyn. Najnowsze trendy skupiają się na automatyzacji procesu smarowania poprzez wykorzystanie czujników monitorujących zużycie smaru i stan smarowania, co pozwala na optymalizację zużycia i zapobieganie awariom.

Dzięki zastosowaniu zaawansowanych algorytmów, nowoczesne układy centralnego smarowania są w stanie dostosować ilość i czas smarowania do rzeczywistych warunków pracy maszyny, co przekłada się na zwiększenie efektywności eksploatacyjnej oraz oszczędność kosztów związanych z zużyciem smaru. Ponadto, rozwój technologii bezprzewodowej umożliwia integrację układów centralnego smarowania z systemami zarządzania flotą maszyn, co pozwala na zdalne monitorowanie i sterowanie procesem smarowania, zmniejszając konieczność interwencji obsługi.

W kontekście wzrastającej automatyzacji i wydajności produkcji, układy centralnego smarowania odgrywają coraz istotniejszą rolę w zapewnieniu niezawodności oraz minimalizacji przestojów maszyn. Przyjęcie najnowszych trendów w technologii układów centralnego smarowania staje się zatem kluczowym czynnikiem zwiększającym konkurencyjność i efektywność w zakładach przemysłowych.